Innovazione e Ricerca & Sviluppo rappresentano il fulcro delle operazioni dell’azienda e sono il focus principale per garantire la sostenibilità e la crescita del business in futuro. In Belleli ci impegniamo quotidianamente con i nostri ingegneri e specialisti più qualificati per sviluppare le soluzioni più avanzate nel campo degli apparecchi critici di processo.

Progetti

In October 2017 with the new ownership and the new CEO, it has been introduced in our organization a “Technology team”, working offline, so not linked to an awarded job or to a specific firm market opportunity.

SCOPE

Two main tasks have been assigned:

- Keep at the highest level the fabrication and welding technology , also through the initiation of required research activities

- To keep contact with major licensors to interface future needs and make available our resources to cooperate on potential design development

SCORE

RESEARCH & DEVELOPMENT

- Finalization and validation of a Revolutionary Welding Technology developed for 2 ¼ Cr 1 Mo ¼ V low alloy steel with improved quality and cost reduction.

- Research done to investigate the crack propagation resistance of austenitic SS Single Layer ESW weld overlay

- Investigation on weld quality of 9Cr 1Mo ¼ V low alloy steel.

- Investigation on Laser tube to tube sheet dissimilar weld (duplex vs Inconel 625)

- Jointly Research (In progress) in cooperation with an Italian University, to develop a weld residual stress design model aimed to investigate the behavior of 2 ¼ Cr 1 Mo ¼ V vs DHT (Dehydrogenation Heat Treatment) or ISR (Intermediate Heat Treatment) after welding

COOPERATION WITH LICENSOR

- Jointly Research signed with a Major Licensor to develop a UT examination for SS Austenitic Ferritic Duplex material(in progress)

- New design solution developed based upon a “design concepts”given by a licensor. Two Pressure Equipment “Prototype” actually under fabrication

- Assistance requested by several Licensors to update/improve their main specifications

The Breech Lock type heat exchanger was originally developed by Chevron from whom we have taken the basic design in the ‘70ies.

In the ‘80ies by further design changes and improvements have brought to our own proprietary Breech Lock design.

This is to-day a well proven and affirmed construction configuration of which Belleli alone have supplied more than 230 units that are in service in Hydroprocessing throughout the world.

Breech Lock design can be used where the following conditions occur:

- There is high pressure service

- There is a need for a full channel opening to extract the tube bundle for periodical cleaning

- The tubesheet can be designed for differential pressure.

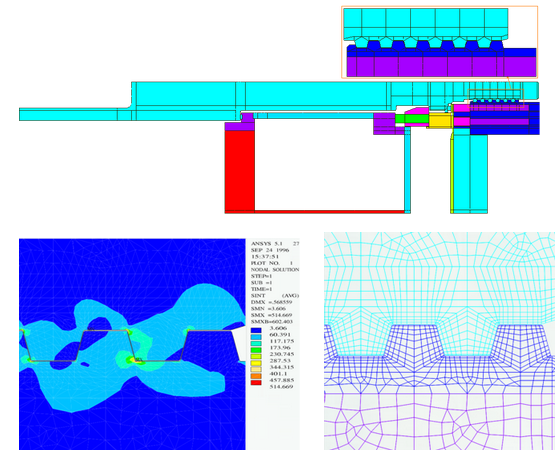

The design screw engagement is fully verified by Finite Element Analysis.

The overall advantages offered by this configuration are:

- No need of large size stud bolts – generally between 4” and 6” – with the potential problem of their seizing (see pictures for comparison) and so no need of hydraulic bolt tensioning device.

- It results in a reduced thickness of the channel at the flange portion – thread depth instead of bolt circle area;

- It results in a smaller and lighter flat cover;

- It makes maintenance easier in respect to the configuration of full size flat bolted cover especially where this is designed with a welded type diaphragm gasket, and so a shorter shutdown time can be expected.

- Tube sheet gasket can be tightened during operation from the outside

- No need to cut /grind diaphragm welds and make a new weld that would involve safety rules to be observed and availability of skilled welders.

The Breech Lock design while giving the above advantages that often result in a lighter and cheaper construction, according to our experience, offers the same degree of safety of closures with welded gasket.

Vanadium modified 2 ¼ Cr 1 Mo alloy is mostly used for the fabrication of high pressure hydro-processing reactors and is known to give several advantages over the conventional 2 ¼ Cr 1 Mo alloys.

The advantages include the following:

- Higher design stress intensity levels, with inherent thinner wall and lighter reactors

- Increased tensile strength

- Increased resistance to Hydrogen attack

- Increased resistance to temper embrittlement susceptibility

- Increased resistance to weld overlay disbanding

Belleli directly participate at the development of this material in Europe till the 90's’.

Among other researches, in 1995 Belleli launched together with Creusot Loire(actually Arcelor Industeel), Shell, IFP(actually Axens) and Sandvik, a research to investigate the behavior of weld overlay on V modified steel vs the standard 2 ¼ Cr 1 Mo steel with full evidence of the better performance on disbonding properties both with single and double layers welding technique.

In 1996 Belleli made a first experience on the fabrication of a pressure equipment in 2 ¼ 1 Mo ¼ V steel.

In 1998 it has been supplied the first Heavy Wall Reactor with this V modified steel.

In 2002 Belleli took part in an European Research “ELIXIR” aimed to investigate the “Extending plant life through improved fabrication and advanced repair methodology”.

In 2006 based upon a specific client request, it was carried out, first for its kind, a test on a welded test coupon full thickness (215mm) to define the critical Crack Tip Opening Displacement (CTOD) to evaluate the acceptable maximum flaw sizes for a Reactor in the welded joints. The test result were satisfactory with an acceptable defects size well above the usually accepted Code and contractual specification requirements.

In 2009 Belleli took part of a research launched from the Metal Properties Council based upon a program to update materials and process standards for fabrication of heavy wall vessels of 2 ¼ Cr-1Mo-0,25 V alloy for service with hydrogen at high pressure and temperatures.

In 2012 Belleli participate to a research launched to develop a Standard reliable testing procedure for V-modified 2 ¼ Cr-1Mo V welding quality control and acceptance. The aim of this research is to define an alternate (more simple) test to Gleeble test commonly considered difficult to do and with few laboratories and poor reproducibility.

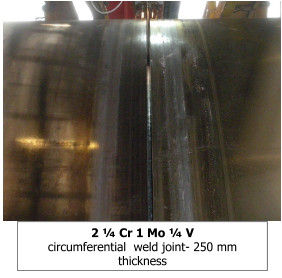

In 2013 Belleli launched its own research to achieve a more uniform overall weld quality through also a weld dimension reduction for heavy wall, SAW tandem welding process “MONOWELD “.

In 2016 the research has been successfully completed and its conclusion has been also presented at the PVP Asme conference in 2017, Haway, USA.

Till that time several heavy wall reactors have been fabricated based upon this revolutionary welding technology.

In 2018 it has been launched (still ongoing) in cooperation with an Italian University, a research for the development of a model for the calculation of weld residual stresses and aimed to identify the difference of the weld stresses quality and amount among different weld joint configuration (i.e butt weld joints and nozzles weld joints).

Till now 67 Heavy wall Reactors and 12 Heat Exchangers in 2 ¼ Cr 1 Mo ¼ V have been successfully delivered and 9 Reactors are currently under fabrication.

Belleli company historically it has been recognized as very active in developing new ideas for the design and fabrication of high pressure equipment.

Totally twelve patents have been obtained till now and One more is still under evaluation with pending approval.

One of the latest, “MONOWELD” technology, already granted, is based upon a revolutionary idea aimed to reduce the welding time and inherent cost while improving the overall quality.

The developed technology has been already validated and consolidated through the fabrication of several heavy wall 2 ¼ Cr 1 Mo ¼ V low alloy steel...

The cooperation with University for Belleli has been always a natural approach being the company heavily involved in research aimed to improve the overall product quality and inherent pressure equipment performance.

Among others, in 1992 a research was done with the University of Pisa on “The Permeation of Hydrogen in CR-Mo steel plates for Petrochemical Industry”.

In 2011 we had a cooperation with the University “Politecnico di Milano “ for “Experimental measurement of residual stresses in restraint welds in 2 ¼ Cr 1 Mo ¼ V with high thickness”.

In 2018 (on going) we have launched a research with the University “Politecnico di Milano” for “the development of a model for the calculation of residual stresses in 2 ¼ C r 1 Mo ¼ welds aimed to identify different weld joints restraint and inherent potential different residual stresses amount and quality”.

A new revolutionary welding technology was developed by our company, applicable to Cr Mo and Cr Mo V low alloy steels, designed for high temperature application and creep range service. The new technology, for which a Patent has been granted, is based on a proven and reliable welding process such as Submerged Arc Welding but with a specifically designed weld joint and inherent dedicated welding sequence.

The research has investigated the possibility to carry out an heavy wall weld based on One weld bead x layer sequence, defined as “MONOWELD Technology” while actually, a Narrow gap based on Two weld beads x layer is commonly adopted.

After several tests the goal was fully achieved with a significant reduction of the welding volume and inherent welding time. Also a similar reduction of the as welded stress level could be expected.

Weld toughness values were found in line with the standard narrow gap welding technique but more uniform since there are no more presence of different notch location (i.e. weld centerline and weld bead center) and a potential expected different test result.

Furthermore it was identified and confirmed an improvement on the Creep resistance behaviour for welds made with the developed MONOWELD technology, which positive results was also recently assessed through a paper presented at the Asme Pressure Vessels &Piping conference held on July 16 in HAWAII, USA.

The MONOWELD technology was validated by the execution of several production weld such as circumferential weld joint-thickness 284 mm. These welds were subjected to the required examinations including ultrasonic examination both manual and mechanized TOFD (Time of Flight Diffraction) according to the ASME Code Sect. VIII Div. 2, paragraph 7.5.5, with fully satisfactory results. A further examination was carried out according to API RP 934 A, Annex A, with no defects detected. Till now MONOWELD technology has been adopted on more than 8 Reactors ( wall thickness range 240mm to 284 mm) and actually adopted on 7 Reactors (wall thk range 240 to 260 mm) under fabrication, with 0% defects detection.

Main Targets Achieved

- Uniform Mechanical properties

- Improved Creep properties

- Weld volume reduced -30%

- Welding time reduced -30%

- Potential weld defect occurrence reduced

Belleli always had particular attention and care for Engineering, considering it as one of the Key factor for client satisfaction.

With over 70 years of experience in design and fabrication, the Belleli Energy CPE Engineering Team is fully qualified to carry out any type of design activities such as:

- Mechanical design

- Finite Element Analysis (FEA)

- Fracture mechanics analysis

- Static analysis in steady and unsteady conditions

- Fatigue analysis

- Creep Fatigue damage evaluation

- Thermo-hydraulic design of heat transfer system

- 3D simulations

- Thermal analysis

- Reverse Engineering

Furthermore thanks to the accumulated experience and the presence of skilled people and specialist within the Engineering Team, we are able to assist our Licensors for the development of new equipment or the design improvement of the existing ones.

Applicable design Codes

and Main Standards

ASME (Sect.I, Sect. III, Sect. VIII – Div.I, II, III)

EN 13445

AD 2000 MERKBLATT

CODAP

PD 5500

GOST

VSR

STOOMWEZEN

API

TEMA

BRITISH STANDARD

EJMA

NACE

ASCE

IBC

HEI

ANSI

IBR

Computer Aided Design System

Graphic and drawing software:

- AutoCAD for 2DDrawing, Autodesk

- Inventor for 3D Drawing, Autodesk

Mechanical code calculation software:

- PV ELITE by Intergraph

- Nextgen by Sant’Ambrogio

- Finglow by Finglow

Finite element analysis software:

- ANSYS

Thermal-hydraulic software:

- HTRI

In addition to the above commercial software, Belleli has also developed and validated in-house many calculation sheets specific for special design (i.e Screw-plug/Breech Lock H.Exchanger, Urea Equipment)

Harbour

Belleli Energy CPE is equipped with a suitable water front connection, consisting in a private harbour with dimensions of 120 m width x 1200 m length, served by a river barge having a nominal loading capacity of 2000 Tons.

The harbour is equipped with:

- 78 m long loading quay

- 78 m long roll-on quay

- 2 derrick cranes, both systems permit to load components up to 2000 tons.

Higher capacities are possible with additional lifting equipment on a case by case basis.

The harbour is connected by channels and Po river to Porto Marghera (Venice).

HANDLING AND TRANSPORTATION

Items handling from Belleli Energy CPE to the harbour is carried out by means of trucks and special handling/lifting equipment. The table below lists some of the most important Handling / Lifting available equipment:

| HANDLING / LIFTING EQUIPMENTS | Qty | FEATURES |

| MOBILE CRANES | 9 | Maximum Capacity: 30 Tons |

| LIFTING JACKS | 8 | Maximum Capacity: 200 Tons |

| 4 | Capacity: 2.5 Tons | |

| 1 | Capacity: 14 Tons | |

| 1 | Capacity: 4 Tons | |

| FORKLIFT TRUCKS | 1 | Capacity: 5 Tons |

| 1 | Capacity: 9 Tons | |

| 1 | Capacity: 3 Tons | |

| SELF PROPELLED TRAILERS | 10 | Axes: from 2 to 10; Capacity: from 50 Tons to 750 Tons |

Personnel training and education

A comprehensive quality assurance approach, deemed necessary to afford the fabrication of critical equipment, should include also a specific personnel education in addition to the usually required training and qualification steps.

Being the very demanding material quality usually handled by our company, where the resulting quality is highly dependent from the welding conditions, it assumes a fundamental importance to rely also on the personnel responsiveness.

For the understanding of such dedicated approach it is necessary to better define the difference between ‘training’ and ‘education’.

Training implies the act of imparting a special skill to a person while education is a process of systematic learning that should develops a sense of judgment and reasoning for the people.

So the welders need to be educated to know which effect would have different welding parameters or interpass temperatures on the final quality rather than transferring to them only the ideal optimal parameters to be used (pure training)..

It is also for this reason that all our welders are trained an educated in our own welding school where after a suitable period of a theoretical and pratical welding course. Based upon a successful quality test, they are introduced in production under a full surveillance and assistance of an expert (Tutor) until they prove to have obtained the required skilness and they have endorsed the company quality approach.

Stage

Belleli till its foundation was deeply integrated within the territory from which mostly of the personnel has been taken out.

This is the reason why we are strictly cooperating with the local school authorities aimed to assist the student for their growing towards their future professional life.

In the last years a new project has been launched in Italy called “Progetto alternanza Scuola Lavoro” (School – work experience project).

Within such program each year many student belonging to professional or technological local schools took part to an education period in our facilities both in office unit and in production.

During that period, the students are supported by expert tutors to get the necessary knowledge of the different fabrications steps (design, planning, quality, shop floor conditions).

Since we had the opportunity to evaluate their capability, several of them have been then hired by the company.

Belleli, which is leader in the field of pressure equipment manufacturing, strong in its skills, provides its customers with its huge experience and knowledge also for activities to be carried out at site such as ordinary and extraordinary maintenance, modification of existing equipment that can also include improving performances, but also replacing parts of equipment such as the heat exchanger’s tube bundles, new nozzles installation on different types of equipment such as urea, replacing reactor’s internals etc. These activities are carried out by an internal skilled team used to work in compliance with the delivery and in the conditions that the circumstances such as those of the planned or extraordinary plant’s stop.

Feed

The Engineering department is able to offer qualified internal services not only for the preparation of material requisitions but also to support licensors in the drafting of FEED applied to process equipment with the preparation of technical data sheets, and thermal design up to finite element analysis (FEA) calculation.

Mockup

The collaboration between the engineering department, the research and development department,and our workshop

allow us to offer to the most demanding clients also the mock-up service for the necessary tests.

Spareparts

Belleli has always been careful to follow its clients not only during the equipment manufacturing phases but also after its delivery by providing a dedicated spare parts service, always ready to listen to the customer’s needs and satisfy their requests.

Belleli, which is leader in the field of pressure equipment manufacturing, strong in its skills, provides its customers with its huge experience and knowledge also for activities to be carried out at site such as ordinary and extraordinary maintenance, modification of existing equipment that can also include improving performances, but also replacing parts of equipment such as the heat exchanger’s tube bundles, new nozzles installation on different types of equipment such as urea, replacing reactor’s internals etc..

These activities are carried out by an internal skilled team used to work in compliance with the delivery and in the conditions that the circumstances such as those of the planned or extraordinary plant’s shut down.

Maintenance

The Belleli engineering department is composed of a team of over 20 Engineers who work not only on proposal and executive engineering, but also offer services to EPC contractors and licensors who want to develop, modify and or study a new product.

English

English